CORTELL DE MOLETA D'ALTA PRESSIÓ D'UN IMPULSACIÓ ÚNICA

Àmbit d'aplicació

El rodet de mòlta d'alta pressió d'un sol accionament està especialment dissenyat per triturar prèviament els clínquers de ciment, les escories minerals, els clínquers d'acer i així successivament en petits grànuls, per ultratriturar els minerals metàl·lics (minerals de ferro, minerals de manganès, minerals de coure). , minerals de plom-zinc, minerals de vanadi i altres) i per moldre els minerals no metàl·lics (les ganges de carbó,

feldspat, nefelina, dolomita, pedra calcària, quars, etc.) en pols.

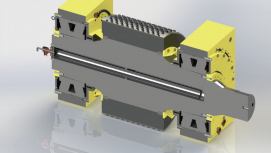

Estructura i principi de funcionament

◆Diagrama de principis de treball

S'adopta el rodet de mòlta d'alta pressió de singledrive

el principi de mòlta de l'extrusió d'àrids de material.

Un és un rotllo estacionari i l'altre és un rotllo mòbil.

Els dos rotllets giren oposats a la mateixa velocitat.

Els materials entren per l'obertura d'alimentació superior,

i es molen a causa de l'extrusió per alta pressió a l'espai dels dos rotlles, i es descarreguen des de la part inferior.

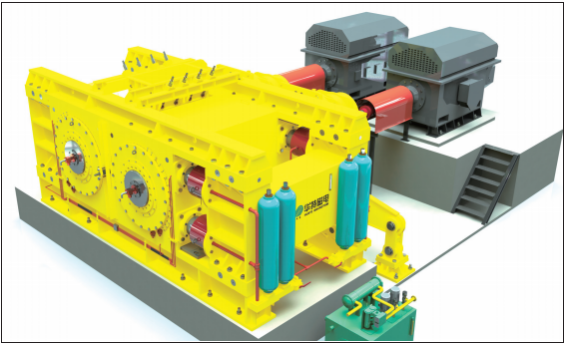

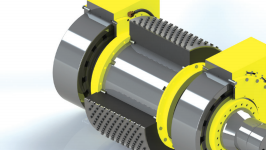

◆ Part de la unitat

Només es necessita un motor d'accionament,

la potència es transmet des del rodet estacionari al rodet mòbil a través del sistema d'engranatges,

de manera que els dos rotlles estiguin totalment sincronitzats sense fricció de lliscament.

Tot el treball s'utilitza per a l'extrusió de material,

i la taxa d'utilització del consum d'energia és alta, cosa que estalvia un 45% d'electricitat en comparació amb el rodet de mòlta d'alta pressió convencional.

◆Sistema d'aplicació de pressió

El sistema combinat d'aplicació de pressió mecànica de molla fa que el rotlle mòbil eviti de manera flexible.

Quan hi entra matèria estranya de ferro,

el sistema d'aplicació de pressió de molla es retrocedeix directament i reacciona en el temps, assegurant que la taxa d'operació sigui tan alta com el 95%;

mentre que el tradicional rodet de mòlta d'alta pressió evita, l'oli hidràulic s'ha de descarregar a través de la canonada per alleujar la pressió.

L'acció es retarda, cosa que pot causar danys a la superfície del rotlle o mal funcionament del sistema hidràulic.

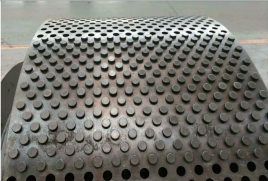

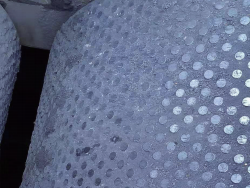

◆ Superfície de rotlle

La superfície del rotlle està soldada a la superfície amb material de soldadura d'aliatge resistent al desgast i la duresa pot arribar a HRC58-65; la pressió s'ajusta automàticament amb el material,

que no només aconsegueix el propòsit de mòlta, sinó que també protegeix la superfície del rotllo;

el rodet mòbil i el rodet estacionari funcionen de manera sincrònica sense fricció lliscant.

Per tant, la vida útil de la superfície del rotlle és molt superior a la del rodet de mòlta d'alta pressió convencional.

Característiques tècniques principals

◆ Alta eficiència de treball. En comparació amb l'equip de trituració tradicional, la capacitat de processament augmenta entre un 40 i un 50%.

La capacitat de processament del PGM1040 pot arribar al voltant de 50-100 t/h, amb només 90kw de potència.

◆ Baix consum d'energia. Segons la manera de conducció de rotllo únic, només necessita un motor per conduir.

El consum d'energia és molt baix. En comparació amb el tradicional HPGR de doble unitat, pot reduir el consum d'energia entre un 20 i un 30%.

◆ Bona qualitat resistent al desgast. Amb només un motor de conducció, el rendiment de sincronització dels dos rotlles és molt bo.

Amb superfícies de soldadura resistents al desgast, els rotlles tenen una bona qualitat resistent al desgast i es poden mantenir fàcilment.

◆ Alta taxa d'operació: ≥ 95%. Amb un disseny científic, l'equip es pot pressuritzar pel grup de molles d'alta pressió.

La pressió de treball es pot ajustar automàticament segons la compressió del grup de molles. No hi ha cap punt de mal funcionament.

◆ Alta automatització i fàcil ajust. Sense el sistema hidràulic, hi ha una baixa taxa de mal funcionament

◆ La superfície del rotlle està soldada amb un material de soldadura d'aliatge resistent al desgast, amb alta duresa i bona resistència al desgast;

La pressió a la molla prové de la força de reacció del material i la pressió sempre està equilibrada,

que no només aconsegueix el propòsit de triturar,

però també protegeix la superfície del rotllo; el rotlle mòbil i el rotlle estacionari estan engranats i conduïts pel sistema d'engranatges,

i la velocitat està completament sincronitzada, evitant així la fricció lliscant entre el material i la superfície del rotllo.

Per tant, la vida útil és molt superior a la de la doble unitat HPGR.

◆ Estructura compacta i espai reduït.

Paràmetres tècnics

| Model | Diàmetre del rotllemm | Rotllaamplada mm | Mida màxima de l'alimentació(Ciment, escòria d'acer, escòria de mineral) mm | Alimentació òptimamida(metàl·licm i n e r a l,no metàl·licsmineral) mm | mm Mida de sortida(ciment)mm | Capacitat de processamentT/h | M o t o rpotència Kw | Dimensions del contorn(L×W×H)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Classificació,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Classificació,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Classificació,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lassificant,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Classificació,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Classificació,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Classificació,<4 | 500~650 | 1250 | 10800×8100×4400 |

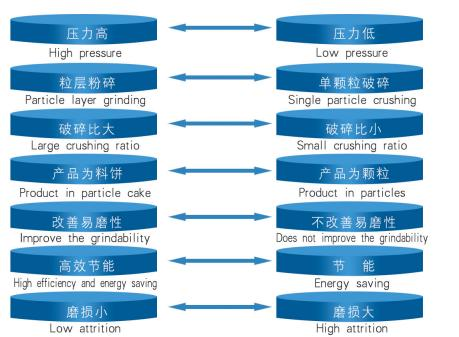

COMPARACIÓ ENTRE L'HPGR D'UNITAT SIMPLE I L'HPGR CONVENCIONAL

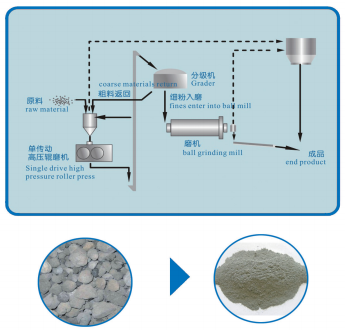

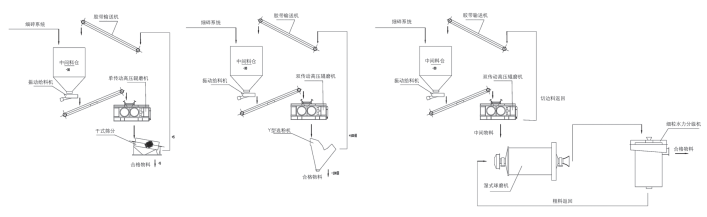

DIAGRAMA DE FLUJO DEL PROCÉS DE PRE-MOLICIÓ D'UN IMPULSADOR ÚNIC HPGR

La mòlta prèvia de ciment, escòries minerals i escòries d'acer "Més trituració i menys mòlta, substituïu la mòlta per trituració", és a dir, la mòlta prèvia, s'ha convertit en la tecnologia principal per al procés de producció de molí de canonades per augmentar la producció i reduir el consum d'energia. . Com a equip d'estalvi d'energia de pre-mòlta més avançat, HPGR d'un sol accionament pot triturar els materials fins a -4 mm o -0,5 mm, dels quals 0,08 mm representen més del 30%. La capacitat del molí de boles utilitzat es pot augmentar en un 50 ~ 100% i el consum d'energia de mòlta del sistema es pot reduir en un 15 ~ 30%.

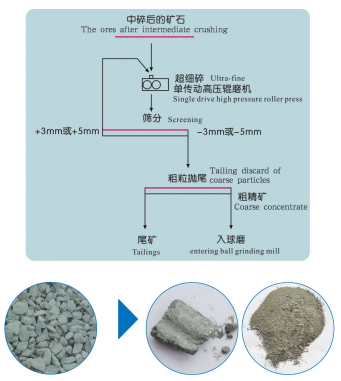

DIAGRAMA DE FLUJO DEL PROCÉS DE TRACTURACIÓ ULTRA FIN DE MINERAL METÀL·LIC AMB UN SIMPLE IMPULSADOR HPGR

Trituració ultra fina de minerals metàl·lics

Quan els minerals passen per l'espai entre els dos rotlles, es trituren en partícules fines de -5 mm o -3 mm i una gran quantitat de pols per força d'alta pressió. A causa de la feble força d'unió de la interfície entre el mineral útil i la ganga, es generen fàcilment fractures per fatiga o microesquerdes i tensió interna. Part de la interfície estarà completament dissociada.

A causa de l'alt contingut de pols fina descarregada del HPGR i del fet que els minerals es trituren al llarg de la superfície de dissociació, en comparació amb la trituració convencional, es redueix la proporció d'intercreixement en els productes triturats i els efectes de descart de residus. el fet és bo.

Tant el grau de concentrat gruixut com el rendiment d'eliminació de residus es milloren molt.

DIAGRAMA DE FLUJO DEL PROCÉS D'APLICACIÓ PER AL MINERAL NO METÀL·LIC AMB UN SIMPLE IMPULSADOR HPGR

Mòlta de minerals no metàl·lics

En comparació amb els equips de mòlta tradicionals, HPGR d'un sol accionament té els avantatges d'una gran capacitat de màquina individual, baix consum d'energia, menys desgast i menys contaminació per ferro; la finesa del producte es pot controlar des de 20 malles fins a 120 malles, que pot substituir el molí de boles i crear un nou procés de mòlta.

CORTELL DE MOLETA D'ALTA PRESSIÓ SÈRIE HPGM

Principi de funcionament

El rodet de mòlta d'alta pressió de la sèrie HPGM és un nou tipus d'equip de mòlta d'estalvi d'energia dissenyat pel principi de la polverització de la capa de material d'alta pressió. Consisteix en dos rodets de pressió que giren sincrònicament a baixa velocitat. Un és un rotlle estacionari i l'altre és un rotlle mòbil, tots dos accionats per un motor d'alta potència. Els materials s'alimenten uniformement des de per sobre dels dos rotlles i es transporten contínuament a l'espai del rotlle mitjançant el rotlle de pressió. Després de ser sotmès a una pressió elevada de 50-300 MPa, el pastís de material dens es descarrega de la màquina. En el pastís de material descarregat, a més d'una certa proporció dels productes qualificats, l'estructura interna de les partícules de productes no qualificats s'omple amb un gran nombre de microesquerdes a causa de l'extrusió a alta pressió, de manera que la capacitat de mòlta del material és molt millorat. Per als materials després de l'extrusió, després del trencament, classificació i cribratge, els materials fins de menys de 0,8 mm poden arribar al voltant del 30% i els materials de menys de 5 mm poden arribar a més del 80%. Per tant, en el procés de mòlta posterior, el consum d'energia de mòlta es pot reduir en gran mesura, de manera que la capacitat de producció de l'equip de mòlta es pot exercir completament, generalment la capacitat del sistema de molí de boles es pot augmentar en un 20% ~ 50 %, i el consum total d'energia es pot reduir en un 30% ~ 50% o més.

Camps d'aplicació

Hi ha molts tipus de recursos minerals metàl·lics a la Xina, però les qualitats de la majoria de varietats minerals són pobres, diverses i fines. Per tal de resoldre els problemes pendents en els aspectes econòmics, tècnics i de protecció del medi ambient del desenvolupament de la mineria, les empreses mineres de metalls nacionals introdueixen, digereixen i absorbeixen activament equips de producció minera nous i eficients estrangers. En aquest context de mercat, l'HPGR és un equip de mòlta d'alta eficiència investigat i demostrat per primera vegada i comença a utilitzar-se a les empreses mineres de metalls nacionals. També és l'equip de producció minera més preocupat per la indústria minera nacional. Es pot dir que HPGR s'utilitza àmpliament a les mines de metall domèstiques. El HPGR s'ha utilitzat àmpliament a casa i a l'estranger en la mòlta a la indústria del ciment, la granulació a la indústria química i la mòlta fina de pellets per augmentar la superfície específica. S'utilitza per a la trituració de mineral metàl·lic per aconseguir diferents propòsits com ara simplificar el procés de trituració, més trituració i menys mòlta, millorar la productivitat del sistema, millorar l'efecte de mòlta o els indicadors de separació.

Àmbit d'aplicació pràctica

1. Mòlta mitjana, fina i ultrafina de materials a granel.

2. A la indústria del processament de minerals, es pot col·locar abans del molí de boles, com a equip de pre-mòlta, o formar un sistema de mòlta combinat amb un molí de boles.

3. A la indústria de pellets oxidats, pot substituir el molí humit d'ús comú.

4.En materials de construcció, materials refractaris i altres indústries, s'han aplicat amb èxit en clínquer de ciment, pedra calcària, bauxita i altres mòltes.

Avantatges del producte

1. El disseny de pressió constant garanteix una pressió suau entre els rotlles i garanteix l'efecte de trituració.

2. Correcció automàtica de la desviació, pot ajustar ràpidament la bretxa del rotllo per garantir la suavitat de l'equip.

3. El sistema de separació de vores redueix l'efecte dels efectes de vora sobre l'efecte de trituració.

4. Amb tacs de carbur cimentat, llarga vida útil, fàcil manteniment i reemplaçable.

5. El banc de vàlvules adopta components importats i el sistema hidràulic té un disseny raonable i una bona fiabilitat.

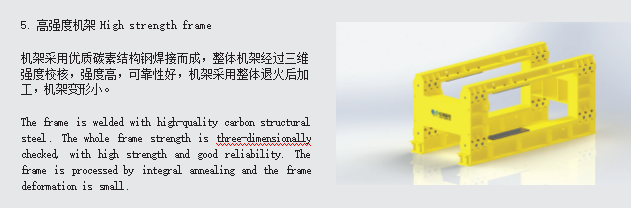

Estructura de HPGR

| Model | Diàmetre del rotllemm | Amplada del rotlle mm | Rendimentcapacitat | Mida de l'alimentació | Pes de la màquinat | Potència instal·lada |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

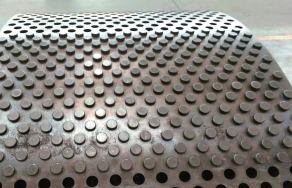

Tecnologia de superfície de rotllo de nou tipus

Adopta tacs d'aliatge dur d'alta qualitat amb alta duresa i bona resistència al desgast.

La disposició dels tacs està dissenyada per simulació per ordinador,

i la disposició és raonable, que pot formar una capa de material uniforme entre els tacs, protegint eficaçment els tacs i les superfícies del rotllo,

i millorar la vida útil del rotllo d'espremer. Els tacs s'instal·len amb adhesius especials importats per a una fàcil substitució.

Tecnologia de separació de casquilles i eix principal

El cos principal del rotlle d'espremer està fet d'acer forjat d'alta qualitat i el casquet del rotlle està forjat amb acer d'aliatge d'alta qualitat. L'eix principal i els rotlles estan fets de diferents materials, la qual cosa millora la duresa de l'eix principal i la rigidesa del casquet de rotlles. La vida útil del casquet de l'eix millora molt. La substitució de la boquilla de rotlle és convenient.

Tecnologia de muntatge i desmuntatge ràpid de coixinets S'adopten coixinets de forats cònics d'alta qualitat i es preforma el dipòsit d'oli d'alta pressió. El coixinet es pot desmuntar fàcilment mitjançant una bomba d'oli d'alta pressió, reduint en gran mesura la dificultat de substituir el coixinet i millorant l'eficiència del manteniment.

Tecnologia de segellat combinada múltiple

El segell del coixinet adopta una varietat de segells de tipus J més V i segells de laberint, i la tecnologia de segellat combinada garanteix eficaçment l'efecte de segellat del coixinet.

Flux de benefici del mineral de ferro

Superfície de rotllo d'alta qualitat resistent al desgast amb tacs

Després de l'extrusió dels materials,

es forma una capa de material densa a la superfície del rotlle per protegir-la.

Matèria Primera

Pastís de material